Quy trình rời rạc khiến dữ liệu sản xuất lệch, đứt gãy và chậm trễ. Tìm hiểu nguyên nhân doanh nghiệp bị “thủng dữ liệu” và cách ERP khắc phục triệt để.

1. Doanh nghiệp sản xuất và bài toán “thủng dữ liệu”: nguyên nhân và hậu quả

Trong môi trường sản xuất, dữ liệu là dòng chảy liên tục và phức tạp, phát sinh từ nhiều khâu, bao gồm: Mua hàng (NCC), Kế hoạch (MRP & BOM), Quản lý Kho (NVL, bán thành phẩm, thành phẩm), Sản xuất (ghi nhận tiêu hao, tiến độ), Quản lý chất lượng (QC), và Kế toán (chi phí, giá vốn, doanh thu).

Khi mỗi bộ phận sử dụng file Excel riêng, phần mềm không đồng bộ, hoặc nhập liệu thủ công, dữ liệu rất dễ trở nên: lệch nhau, chậm cập nhật, và không xuyên suốt từ đầu vào đến đầu ra.

Các biểu hiện phổ biến của hiện tượng “thủng dữ liệu”:

- Tồn kho hệ thống khác biệt với tồn kho thực tế.

- Kế hoạch MRP sai lệch vì dữ liệu đầu vào lỗi.

- Định mức (BOM) không đồng nhất giữa các phòng ban dẫn đến tiêu hao NVL vượt chuẩn.

- Không truy vết được lỗi chất lượng về đúng lô nguyên liệu gốc.

- Bộ phận Kế toán không theo kịp vận hành, khiến báo cáo bị “trễ nhịp”.

- Sản xuất phải dừng hoặc chờ vì thông tin thiếu, sai, hoặc mâu thuẫn.

Hậu quả: Khi dữ liệu không liền mạch, doanh nghiệp mất khả năng kiểm soát vận hành, kéo theo: chi phí tăng, hiệu suất giảm, tỷ lệ lỗi tăng, đội ngũ làm việc “chữa cháy” liên tục, và khó mở rộng quy mô sản xuất.

2. Vì sao ERP là giải pháp cốt lõi cho quản lý sản xuất?

Hệ thống ERP được thiết kế chuyên biệt để loại bỏ đứt gãy thông tin giữa tất cả bộ phận trong nhà máy, không chỉ đơn thuần là “gom dữ liệu về một nơi”.

Dưới đây là phân tích chuyên sâu hơn về lý do ERP trở thành nền tảng bắt buộc trong mô hình vận hành hiện đại.

2.1. ERP tạo “một nguồn dữ liệu duy nhất”

Trong ERP, mọi tác nghiệp – từ kế hoạch MRP, định mức vật tư, quản lý kho, sản xuất, chất lượng, đến kế toán – đều sử dụng chung một hệ dữ liệu duy nhất.

Điều này đảm bảo: Không còn nhập liệu trùng lặp hoặc nhập lại giữa các phòng ban. Số liệu thống nhất tuyệt đối giữa tất cả bộ phận, loại bỏ hoàn toàn sai lệch do thao tác trên Excel và báo cáo thủ công. Nhờ đó, lãnh đạo có thể dựa vào dữ liệu thật để ra quyết định chính xác.

2.2. ERP kết nối toàn bộ quy trình sản xuất thành luồng liền mạch

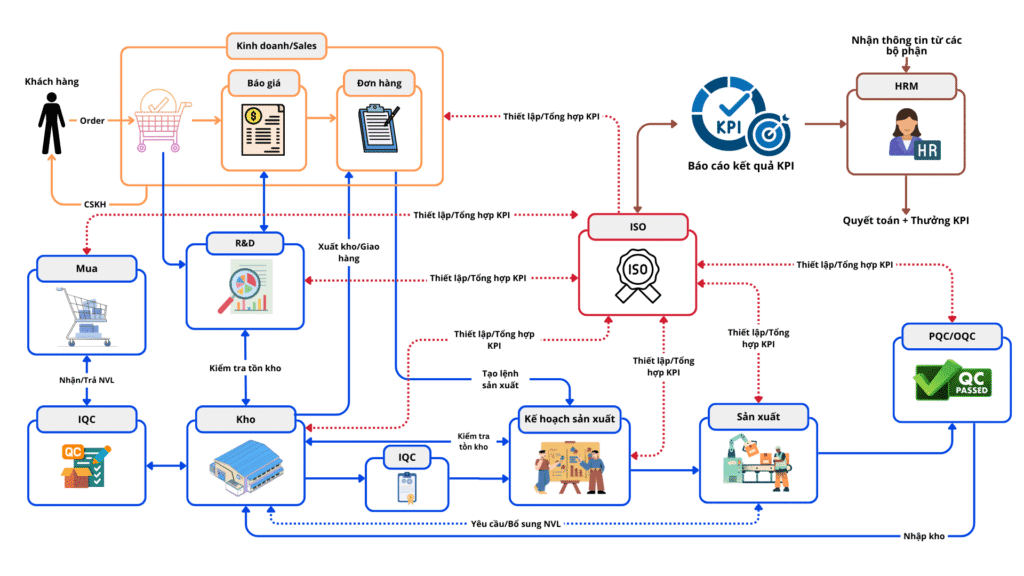

Một trong những giá trị cốt lõi của ERP là khả năng tích hợp và mô phỏng toàn bộ chuỗi vận hành của doanh nghiệp sản xuất thành một dòng chảy dữ liệu duy nhất.

Quy trình vận hành liền mạch trong hệ thống ERP được thể hiện qua mô hình sau:

Mỗi bước trong chuỗi này được cập nhật tự động và tạo ra tác động ngay lập tức đến các bước tiếp theo, loại bỏ sự đứt gãy thông tin giữa các phòng ban.

Ví dụ về tính liên thông:

- Khi QC nhập kết quả IQC (kiểm tra nguyên liệu đầu vào), ERP tự động khóa hoặc giải phóng nguyên liệu trong kho, thông báo kịp thời cho bộ phận Kế hoạch và Sản xuất.

- Khi Sản xuất ghi nhận tiêu hao vật tư, hệ thống cập nhật tồn kho thực tế và tính toán giá vốn tức thì cho Kế toán.

Khả năng liên kết chặt chẽ này giúp mọi bộ phận “nhìn cùng một bức tranh” về tình trạng sản xuất, loại bỏ hoàn toàn tình trạng “mỗi nơi một số liệu” vốn là nguyên nhân chính gây ra việc “thủng dữ liệu”.

2.3. ERP cập nhật thời gian thực

Dữ liệu sản xuất thay đổi theo từng phút, từng giờ. Với ERP, tiến độ sản xuất, tiêu hao NVL, tình trạng máy, kết quả QC, và mức tồn kho đều được cập nhật ngay tại hiện trường.

Điều này giúp doanh nghiệp tránh được các rủi ro lớn như: sản xuất sai định mức, xuất nhầm kho, chậm phát hiện lỗi hoặc đặt hàng mua nguyên liệu trễ. Khả năng kiểm soát theo thời gian thực (Real-time control) là yếu tố then chốt để tối ưu hóa hiệu suất và chi phí.

2.4. ERP đảm bảo truy vết toàn diện

Đây là yêu cầu bắt buộc của các doanh nghiệp muốn đạt các chứng chỉ ISO, HACCP, GMP hoặc đáp ứng yêu cầu của khách hàng xuất khẩu/OEM.

ERP cho phép truy ngược và truy xuôi toàn bộ chuỗi: Lô nguyên liệu, công đoạn, ca, công nhân, máy, lệnh sản xuất, thành phẩm, khách hàng. Ưu điểm nổi bật là khả năng xác định nhanh nguồn lỗi, xử lý khiếu nại khách hàng kịp thời, phục vụ công tác audit, và đảm bảo chất lượng ổn định.

2.5. ERP chuẩn hóa quy trình – giảm phụ thuộc con người

Hầu hết doanh nghiệp gặp lỗi vì quy trình phụ thuộc vào kinh nghiệm cá nhân, nhập liệu thủ công, hoặc sự tùy tiện trong vận hành.

ERP giúp chuẩn hóa các quy trình quan trọng như: cấp phát vật tư, ghi nhận sản xuất, kiểm tra chất lượng (QC), luồng duyệt chứng từ, và luồng báo cáo. Nhờ đó, vận hành bớt rủi ro, không còn phụ thuộc quá nhiều vào kinh nghiệm của một cá nhân, và doanh nghiệp dễ dàng mở rộng khi tăng quy mô.

3. Kết luận

“Thủng dữ liệu” không đơn thuần là sai số trong báo cáo. Đó chính là điểm nghẽn gốc rễ khiến doanh nghiệp: mất kiểm soát, thiếu minh bạch, tốn chi phí vận hành, và khó tăng trưởng.

Để giải quyết triệt để vấn đề này, cần có một nền tảng quản trị thống nhất. Hệ thống ERP mang lại nền tảng dữ liệu thống nhất, quy trình chuẩn hóa, và khả năng kết nối toàn diện từ đầu vào đến đầu ra.

Đây là điều kiện tiên quyết để doanh nghiệp nâng cấp năng lực sản xuất, tối ưu hóa chi phí, và phát triển bền vững trong kỷ nguyên công nghiệp 4.0.